Eloxal

Das richtige Material

Auf dem Markt existiert eine Vielzahl unterschiedlicher Legierungen. Die „eierlegende Wollmilchsau“ gibt es aber nicht, so dass immer ein Kompromiss zwischen den individuellen Materialeigenschaften eingegangen werden muss. Angefangen bei der Zerspanbarkeit, über Zugfestigkeit, den Einkaufsreis, bis zu den Eigenschaften bezüglich der dekorative Eloxierbarkeit. Liegt der Fokus auf einer uneingeschränkt perfekten Oberflächenfinish, können ausschließlich niedrig legierte Materialien zum Einsatz kommen. (AlMgSi0,5/1, AlMg1/3 etc.). Ist erst einmal ein ungeeignetes Material gewählt worden, ist das gewünschte Endergebnis nicht zu erreichen kann. Deshalb ist es ganz wichtig, dass bereits vor der mechanischen Bearbeitung die richtige Materialauswahl getroffen wurde! Nutzen Sie dazu unsere Materialempfehlung, oder sprechen sie uns direkt an. Dieses Thema ist nicht ganz einfach und ein Nicht-Fachmann kann aus allen Legierungen und unterschiedlichen Markennamen kaum das für seine Anwendung optimal passende Material herausfiltern. Wir machen das täglich und haben da eine gute Übersicht!

Entfettung

Vor dem eloxieren müssen die Aluminiumoberflächen zu 100% fettfrei sein. Aus diesem Grund erfolgt bei allen Galvanotechnischen Prozessen immer zuerst eine Entfettung. Da es unterschiedlichste Sorten von Kühl-Schmier- und Konservierungsstoffen gibt (mineralisch, synthetisch, teil-synthetisch…), ist es fast unmöglich, dass der Oberflächenbetrieb alle von den spanenden Betrieben genutzte Medien mit den Standardentfettungen prozesssicher beseitigen kann. Auch belasteten Öle und Fette die Entfettungsbäder bis hin zur Sättigung. Deshalb sollten die Komponenten schon weitestgehend fettfrei beim Eloxalbetrieb angeliefert werden.

Beizen

Nach dem entfetten erfolgen auf Wunsch möglichen chemische Vorbehandlungen, wie Beizen und Glänzen. Bei beiden Verfahren wird Material abgetragen, was die Maßhaltigkeit merklich beeinträchtigt. Auf diese maßliche Veränderung haben auch die Legierung und die Materialgüte einen nicht unerheblichen Einfluss. So kann bei feinmechanischen Artikeln eine oftmals gewünschte Mattierung praktisch nie durch das Beizen erzielt werden, da hierfür eine sehr lange Beizzeite zur Anwendung kommen müsste, die dann alle Passungen ruiniert. Nur bei ganz wenigen wirklich geeigneten Legierungen bildet sich ein dekoratives Beizbild (EQ=Eloxal Qualität). Bei Problemen des Gefüges, wie Grobkorn oder Pseudogrobkorn, werden diese Mängel durch das Beizen sogar herausgearbeitet – sehr oft werden sie also erst durch das Beizen sichtbar. Als Standard beizen wir grundsätzlich nur sehr kurz, wodurch lediglich eine Oberflächenreinigung erfolgt. Der exakt definierte Abtrag wird dann im Anschluss durch den späteren Schichtaufbau kompensiert. Einige Produkte werden auch gar nicht gebeizt. Viele Kunden fordern eine Beizung nach E6, einem Normbegriff aus dem Architektur-Eloxal. Wenn wir dieser Vorgabe folgen würden, sind die Bauteile direkt Schrott! Typische E6-Beizzungen bewegen sich zwischen 15 und 30 Minuten – die maßliche Veränderung auf den Durchmesser beträgt somit ca. 80-120µm! Wenn aber eine Mattierung benötigt ist, kann dieses vielfach durch präzises Strahlen erfolgen. Wir arbeiten, sofern dieses seitens der Teilegeometrie möglich ist, in einer automatischen Anlage und verwenden ausschließlich Edelstahlkugeln. Zusätzlich stehen in unserem Hause noch 3 hoch-moderne Druckstrahlkabinen mit unterschiedlichen Körnungen zur Verfügung.

Eloxal / Eloxieren / Anodisieren

Was ist der Unterschied zwischen Eloxal, Eloxieren, Anodisieren, Anodischer Oxidation oder Coatieren? Antwort: „Gar keiner!“ Die Bezeichnung ELOXAL ist ein zusammengesetzter Begriff und besteht aus den Teilen ELektrolytische OXidation des Aluminiums. Das erklärt, dass dieses nur mit dem Werkstoff Aluminium funktioniert. Eloxieren bedeutet somit den Anodisier-Prozess des Materiales Aluminiums, das Anodisieren im Allgemeinen ist aber auch auf andere Werkstoffe nutzbar.

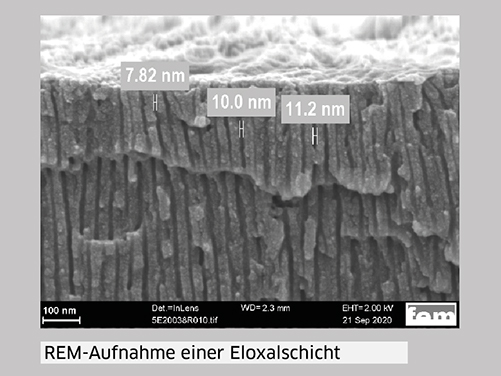

Das Eloxieren oder Anodisieren passiert also praktisch mitten in der Prozessfolge nach den Vorbehandlungen und vor den Nachbehandlungen. Heutzutage wird auf der ganzen Welt praktisch ausschließlich das GS-Verfahren verwendet, wofür G für Gleichstrom und S für Schwefelsäure steht. Der Elektrolyt, also das chemische Prozessbad, besteht aus Schwefelsäure und Wasser, manchmal noch mit einigen Zusätzen. Eloxieren geschieht unter Anwendung von Gleichstrom, wobei die Bauteile positiv geschaltet sind – deshalb wird der Prozess auch Anodisieren genannt. Die Badtemperatur muss bei ca. 18°C gehalten werden. Da Abwärme in großen Mengen anfällt, kühlt man mit leistungsstarken Kühlsystemen permanent gegen. Die Eloxalschicht ist von Natur aus immer silbern, weshalb man das ungefärbte Eloxal auch Natur eloxiert nennt (die Bezeichnung silbern eloxieren ist also überflüssig…). Das Eloxal ist von Millionen mikroskopisch kleiner Poren übersäht, die man bei einer normalen Vergrößerung aber nicht erkennen kann (ca. 10-20nm).

Nur eine absolut korrekte Prozessführung entscheidet beim Eloxieren die Qualität der Oberfläche. Wir nutzen zur Steuerung des Prozessstromes unsere patentierte selbstlernende Stromdichteregelungen vom Typ POC. Das überlegen System verwendet die im Vorfeld erlernten individuellen Stromdichteprofile für die Regelprozesse. Die am meisten applizierten Schichtstärken liegen bei ca. 8-15 µm bei ungefärbtem und zwischen 15-22µm bei gefärbten Eloxal. Ein großes Problem ist es, dass sich in der Regel lediglich optische Defizite erkennen lassen. Qualitätsprobleme im Bereich mangelhafter UV-Stabilität oder versagendem Korrosionsschutz bemerkt man immer oftmals erst dann, wenn es die resultierenden Folgeschäden gewaltig sind. Aus diesem Grund ist die Auswahl eines zuverlässigen und kompetenten Eloxierers das Wichtigste, wenngleich es immer einen Billigeren gibt! (das gilt aber auch für die Zerspanung…)

Färben / Farbeloxal

Nach dem Eloxieren kann auf Wunsch gefärbt werden. Hierzu nutzt man die mikroporöse Oberfläche und lagert dort Farbpigment ein. Die Verwendung eines hochwertigen Farbstoffes und die technisch korrekte Füllung der Poren ist entscheidend für die Langzeitstabilität der Farbe. Wir verwenden ausschließlich Farbstoffe der Unternehmen TECHEVON (USA) und Clariant (CH). Für jeden Farbton muss ein eigener Badbehälter vorhalten werden. Deshalb kann keine Eloxalfirma alle Farben im Programm haben. Wir haben standardmäßig die Farben Rot, Blau, Grün, Orange, Gelb, Violett, Titan und Schwarz im Einsatz. Abweichende Färbungen sind natürlich möglich, doch ist der Aufwand nicht ganz unerheblich, da man hierfür immer ein komplettes Färbungsbad ansetzten muss. Dieses muss nach der Verwendung dann auch in der Abwasseranlage entsorgt werden. Die Farbstoffe sind, wie alle organischen Materialien (dazu zählen auch Sie!), immer ganz unterschiedlich stabil gegenüber UV-Licht und Temperatur. Elektrische Färbeverfahren auf der Basis von Metallsalzen, womit man in der Außenarchitektur UV-stabile Bronze- und Schwarz-Töne erzeugt, sind auf den in der Feinmechanik verwendeten Legierungen nicht zu verwenden. Durch den standardmäßigen Einsatz spezieller UV-Filters sind wir in der Lage eine massiv verbesserte UV-Stabilität zu garantieren. Beim farbigen Eloxieren sieht man Mängel in der Prozessführung direkt an den unterschiedlichen Farbtönungen, weshalb es bei vielen Marktbegleitern permanent zu Problemen und Ausschuss kommt.

Nur die Verwendung hochwertigster Farbstoffe und eine perfekte Prozessführung und Analytik kann hier zum Erfolg führen!

Das Verdichten / Sealing

Ganz am Ende der Prozesskette erfolgt als letzte Stufe die sogenannte Verdichtung. Hier verschließt man die Porenstruktur, wodurch dann der UV-Schutz und die Korrosionsstabilität erzielt wird. Meist geschieht dieses nach alter Väter Sitte in siedendem Wasser. Auch ist auch der Einsatz der sogenannten Kaltverdichtung (Kalt-Sealing, Kalt-Impregnierung), einem in Japan entwickelten energiesparenden Verfahren. Das hat durchaus einige technische Vorteile, ist aber sehr schwierig in der Prozessführung und erfordert eine aufwendige Analytik. Wir benutzen dieses relativ teure Verfahren als Standard – oft auch in der Kombination mit der Heißverdichtung (Duplex-Verdichtung).

Zum Schluss …

Sacklöcher stellen beim Eloxal immer ein großes Problem dar, welches weltweit nicht wirklich gelöst ist. Das gilt für alle Bereiche der Galvanotechnik. Es verfangen sich hier oft Luftblasen, welche eine Beschichtung verhindern. Es ist also reiner Zufall, ob diese Stellen später Schicht aufweisen, oder nicht. Auch lagern sich hier gerne Beiz- und/oder Elektrolytreste ab, welche sich trotz intensivster Spülmethoden nicht prozesssicher entfernen lassen. Diese treten dann während der Färbeprozesse aus und können dann „Läufer“ in den Sichtbereichen hinterlassen. Das sind Spuren an denen lokal die Färbung zerstört ist. Manchmal verbleiben diese Chemikalien auch nach dem Trocknungsprozess als unschöne und störende Kristalle. Wir haben zur optimierten Spülung solcher Problemstellen das patentierte acidEX®-Verfahren entwickelt, doch lassen sich hiermit auch nicht die ganz schwierigen Fälle immer zufriedenstellend lösen. (z.B. M3x15) Bei Bauteilen mit solchen Situationen raten wir meist zum Verschließen dieser Bohrungen mit Einmalstopfen. Das ist aufwendig, doch man hat hierdurch eine gute Chance das Problem nachhaltig zu lösen.

Diese Informationen sollen nur als kleine Hilfestellung dienen. Es reicht völlig aus, wenn Sie ein wenig die Grundlagen kennen und wir uns mit dem Rest gut auskennen. Bitte sprechen Sie uns immer direkt an. Wir stehen Ihnen immer gerne zur Verfügung und Sie können uneingeschränkt auf unsere Expertise zugreifen. Das ist unser Job und unser Hobby!